MES(Manufacturing Execution System)

中文名稱為「製造執行系統」,也可稱為「工廠營運管制系統」,是用來幫助企業從接獲訂單、進行生產、流程控制一直到產品完成,主動收集及監控製造過程中所產生的生產資料,以確保產品生產品質的應用軟體。

透過關連式資料庫、圖形化使用介面、開放式架構等資訊相關技術,MES 能將企業生產所需的核心業務如訂單、供應商、物管、生產、設備保養、品管等流程整合在一起,將工廠生產線上即時的生產資訊以 web 或其他通知方式準確地傳送給使用者監看,當生產過程發生緊急事件時,還能提供現場緊急狀態的資訊,並以最快速度通知使用者。企業引進 MES 目的在於致力降低沒有附加價值的活動對工廠營運的影響,進而改善企業製程,提高生產效益。

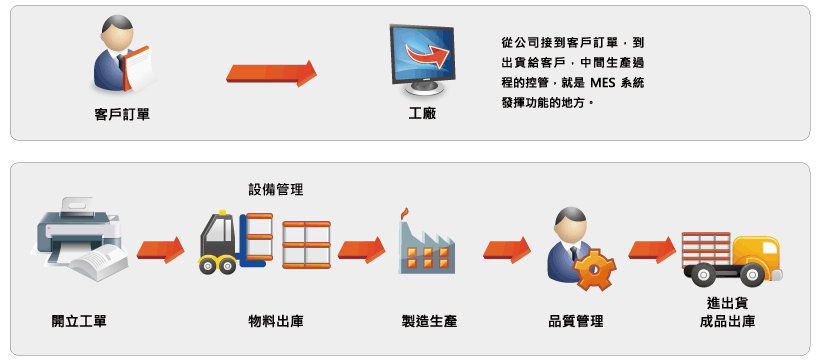

MES 是從工單、生產、設備管理、保養、品質管制到出入庫、進出貨等整合製造流程的系統,可說是製造形態工廠的核心。從公司接到客戶訂單到出貨給客戶,中間生產過程的控管,就是 MES 發揮功能的地方。

MES 核心功能有哪些?

MES 核心管理模組是智慧製造應用的根基,能協助工廠製造資料流程自動化、減少手動輸入的需求、落實標準化流程管理、生產履歷追溯、品質管理、物料管理與追溯、即時在製品管理等,提升製造準確度並加速管理決策流程。

MES 能解決哪些問題

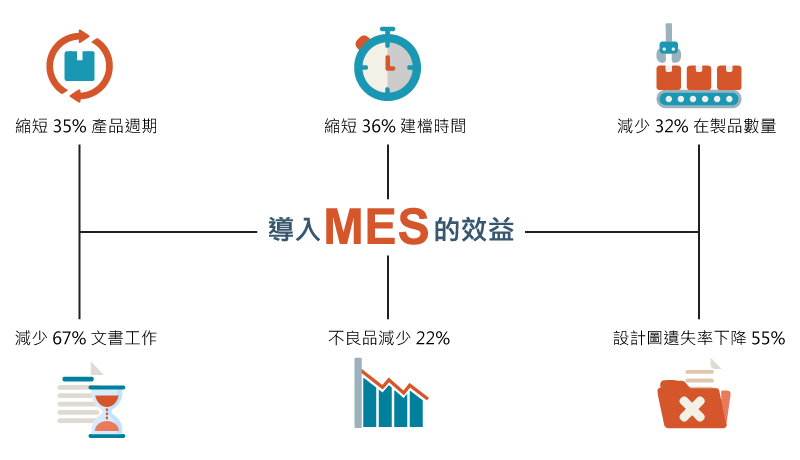

MES 導入效益

根據 MESA international 調查的數據顯示,企業導入 MES 後可以帶來如下的具體效益:

| 產品週期 | 縮短 35% |

|---|---|

| 建檔時間 | 縮短 36% |

| 在製品數量 | 減少 32% |

| 文書工作 | 減少 67% (班次間) |

| 產品品質 | 不良品減少 22% |

| 文件/設計圖 | 遺失率下降 55% |

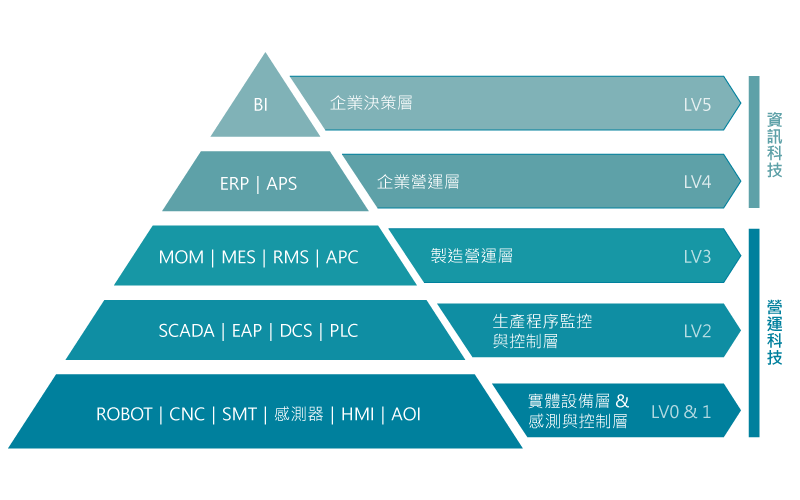

MES 系統整合架構

透過國際自動化協會 ISA-95 與 IEC/ISO 62264 定義的企業與控制系統整合架構,可說明 MES 系統與其他異質系統的整合應用,幫助工廠邁向智慧製造。

第 5 層:企業決策層

透過 BI 或 DSS 支援系統,整合企業各層級資料,提供高階管理者決策參考。

第 4 層:企業營運層

以 ERP 及 APS 系統掌握營運狀況,取得訂單、銷售等關鍵資訊,並將工單、排程資訊與 MES 系統整合。

第 3 層:製造營運層

多以 MES 系統為主,承接 ERP 開立的工單,並蒐集工廠設備所串出的生產資訊,控管整個生產過程。

第 2 層:生產程序監控與控制層

除常見的 SCADA 監控整廠環境外,也有 EAP、BC 擔當設備與 MES 系統的橋樑,負責通訊功能及部分流程控制。

第 0~1 層:實體設備層與感測控制層

主要為硬體本身,如:馬達、CNC 控制器、量測設備、感測器、訊號擷取卡、HMI 人機介面…等。

MES 與 ERP 的差別在哪裡?

運用 MES 可以深入分析人員和機械設備稼動率、材料損耗狀況、WIP 在製品轉移過站數量、分析各工作站作業效率,以便主管進行工廠人力資源調動決策,有效平衡產能達成生產績效與目標。

ERP 可以提供所有企業營運中所需的採購、財務、銷售、生產訂單管理…等營運計劃層面的資訊。但以實際的生產過程來說,除了材料的領用消耗外,ERP 無法提供工單派發、生產履歷追蹤、SPC 品質分析、設備稼動率分析、機台預修保養…等工廠現場執行面的資訊蒐集,而這一點只有 MES 系統能做到!

唯有透過整合 MES 與 ERP 系統,將產品生命週期中各階段的資訊流串聯接軌,才能發揮 1+1>2 的綜效,協助企業邁向智慧製造數位轉型之路。

| 管理項目 | ERP 系統 | MES 系統 |

|---|---|---|

| 範圍 | 整個企業的營運管理 | 生產線或生產分廠管理 |

| 對象 | 營運資源(人、財、物) | 生產現場資源(設備、製程、物料…等) |

| 內容 | 價值鏈和供應鏈營運整合 | 生產與產品製程的執行管理 |

| 時效 | 較寬,以年、季、月、旬或周、日為單位 | 較精細,以日、班、小時為單位 |

MES 與 ERP 的整合

ERP 系統架構偏規劃面,MES 系統則重執行面,因屬性不同往往被當作獨立系統運作,且傳統企業資源管理也多以財務、會計為出發點的 ERP 系統為主。

不再獨立運作!MES 攜手 ERP 改善製造管理難題

但隨企業經營與生產管理觀念進化,單靠 ERP 系統的製造模組難以勝任即時的製造現場管理。因此,從工廠營運層考量的專用製造執行系統 MES 便應運而生。

MES 充當了工廠設備控制端與企業營運端之間的橋樑。運用 MES 蒐集製造現場即時資訊,支援工廠細部製程管理,加以結合負責營運管理的 ERP,將生產數據反饋給 ERP 系統,讓企業整體資源調度上更加便利與精準,縮小導入智慧製造時工廠與營運管理系統之間的鴻溝。

MES 與 ERP 整合應用

透過 ciMes 中的 ERP 資料拋轉介面,即時匯入 ERP 相關資訊如:工單、BOM 表、發料資料,並將完工資訊回報給 ERP,完整串接兩個系統的資訊,大幅縮短投產時間與入庫作業。

ERP 與 MES 整合清單:

| 料件主檔 (ERP → ciMes) | ERP 料件主檔定期同步至 ciMes。 |

| 工單主檔 (ERP → ciMes) | ERP 工單開立確定後拋轉 ciMes。 |

| 工單 BOM 表 (ERP → ciMes) | 依工單發料當時套用的 BOM 表版本轉資料至 ciMes。 |

| 工單發料 (ERP → ciMes) | 將依工單成套發料明細轉至 ciMes 並建立物料批。 |

| 工單退料 (ciMes → ERP) | 產線退料情況,由 ciMes 將資料轉至 ERP。 |

| 完工入庫 (ciMes → ERP) | 成品入庫資料轉至 ERP 的成品倉。 |

| 不良品入庫 (ciMes → ERP) | 生產過程之報廢即時轉至 ERP 的不良品倉。 |

| 工時轉入 (ciMes → ERP) | 將實際生產工時轉入 ERP 系統供成本計算。 |

| WIP 過站訊息 (ciMes → ERP) | 生產過站資訊轉入 ERP。 |

製造現場問題百百種

如何評估工廠管理的 MES 系統需求

想「提高生產力、降低成本」MES系統是你最佳選擇,工廠生產所需的生產資源,例如:生產機台、工作站(工序)、生產流程、產品等資訊都可結合權限管理建構在 MES 系統上。快速檢視以下製造現場常見問題,導入 MES 正是您的迫切需求。

-

客戶訂單到底有多少?交期能否趕上?是否能再接單?

-

在製品資訊是否即時?能否搞清楚產線上存貨有多少?

-

產線物料需求是否充足?半成品能否銜接客戶訂單交期?

-

品質檢驗在記錄之後,客戶稽核、驗廠時能否追溯?

-

產線異常能否即時發現?品質、良率能否達標?

-

廠內設備能否自動拋出資訊,即時得知產量與稼動率?

-

工廠師傅經驗能否紀錄與傳承,讓擴廠與產業經驗延續順利?

-

工廠管理能否銜接 ERP,讓生產調度容易、準確分析所需成本?

為什麼選資通 ciMes?

資通電腦 ciMes 系統榮獲台灣精品獎與 Gartner 建議台灣唯一參考 MES 廠商。採用 Web-based 架構,並提供極為完整的工廠生產管理與控制之相關模組;透過彈性的系統結構,依照不同產業特性提供不同的產品模版,縮短軟體開發流程,使 MES 系統可在短期內實施上線,改進企業生產線管理方式,進而提升企業的競爭力。

ciMes 顧問團隊輔導上百家客戶導入系統,也累積各產業實戰經驗,透過了解產業 Know-How 結合企業內部管理流程,協助規劃出符合企業所需的 MES 製造管理平台,是挑選製造執行系統的不二選擇!