AI 智慧製造是什麼?

AI 智慧製造是將人工智慧(AI)、物聯網(IoT)和機器學習等先進技術整合到製造流程中,以提升效率、品質和彈性。它能讓工廠實現數據驅動的決策,進而達成自動化、預測性維護、品質監控、供應鏈優化和即時生產調度等目標,是「工業4.0」的重要組成部分。

為什麼工廠必須升級到 AI 智慧製造?

隨著 IoT、5G、感測器、大數據與雲端運算的成熟,製造業面臨這些痛點:

- 製程複雜、品項多樣,人工紀錄耗時且易出錯

- 依賴人工判斷效率低,SOP 執行不一,培訓成本高

- 品質要求與市場變動快速,僅靠人工排程與品檢難以因應

- 資訊分散,報表彙整耗時,數據分析依賴人工,決策緩慢

- 傳統 MES 偏重資料蒐集與流程管理,但缺乏「智能判斷/預警」能力

因此,只有將 AI 技術結合 MES,才能真正做到「數據即時監控 + 自動化判斷 + 智慧決策支援」,打造符合工業 4.0 的智慧工廠。

工廠推動智慧製造可區分為 3 階段:

階段1:導入自動化設備

自動化是智慧製造的根基,透過導入自動化設備,可取代部分或全部人工作業,減少人員從事重複性及危險性高的生產行為,提升產線效能與產品標準化,實現人機協作生產管理。然而自動化的複雜度與投入成本高,企業需依自身條件做設備能力、自動化規模、自動化效益的評估。

階段2:建置機聯網

自動化並不等於智慧製造,還需結合物聯網、大數據、AI 等技術才具備智慧的元素。透過 IoT 物聯網讓工廠的設備連網,擷取機台設備所串出的資訊,可在製造過程中監控機台、生產參數、加工狀態、量測值等數據。

階段3:實現智慧化生產

將機聯網數據彙整進 MES 系統加以分析應用。透過即時追蹤生產進度、收集與控制設備參數、分析與反饋製程參數,以及異常警示與機台預修保養等功能,有效提升生產稼動率與產品良率,實現工廠智慧化生產。

傳統製造 vs 智慧製造比較

| 類別 | 傳統製造 | 智慧製造(AI + MES) |

|---|---|---|

| 生產資訊 | 手工記錄、紙本/Excel,易錯漏 | 即時自動採集、系統化管理 |

| 品質控管 | 抽樣檢驗為主、不易追溯 | 全面 AI 品檢、自動標註、完整追溯 |

| 異常處理 | 事後發現 → 處理 | 即時偵測 → 預警 → 快速處理 |

| 設備管理 | 定期人工巡檢 | AI 預測保養、稼動率監控 |

| 報表與決策 | 人工整合、耗時 | 自動報表、即時決策支援 |

| 整體效率 | 易受人工與經驗限制 | 穩定、高效、可量化、可優化 |

AI 智慧製造 3 大應用

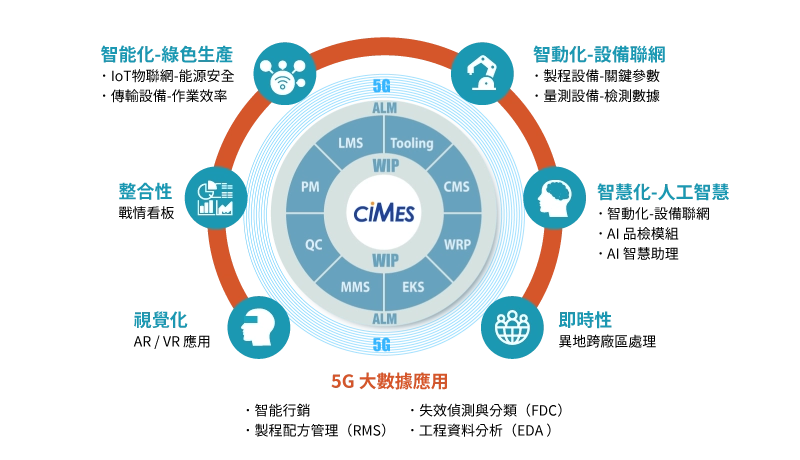

工廠想要邁向智慧製造,MES 是極其重要的基礎建設角色,當基礎建設打造的越紮實穩健,就有良好體質因應未來外部環境的變革與挑戰。資通電腦 ciMes 結合 AI 技術,打造即時、數據可視化的工廠管理平台,讓製造過程自動化、數位化、智慧化,協助企業建構智慧工廠,實現 AI 智慧製造!

-

1. AI 視覺/動作辨識:工序防錯、員工追蹤

利用攝影機 + AI 模型,自動辨識作業員身份、工位、操作動作與組裝定位,確保每一步 SOP 都符合規範,杜絕人為偏差與疏失。 -

2. 製程數據自動化監控 + 即時預警

透過 IoT 感測器收集機台參數(如溫度、壓力、扭力、速度等),AI 自動比對標準值,一旦偏離立即預警並記錄,確保加工品質穩定。 -

3. AI 自動化品檢 + 全程追溯

採用影像辨識技術,自動檢測產品瑕疵並分類,有效取代人工目檢,並與 MES 建立完整生產履歷,便於後續分析與品質改善。

ciMes x AI 為工廠帶來的 9 大效益

隨著新技術崛起,建置智慧工廠不再困難。資通 ciMes 製造執行系統結合 AI 應用,協助企業即時掌握設備狀態、生產進度與品質數據,大幅降低失誤率、縮短異常反應時間並打造零缺陷產線。透過 AI 品檢模組、AI 智慧助理,即時預警與自動化追溯;AI 智慧生成管理決策功能,讓企業加速報表製作、提升決策效率並實現智能化的高彈性生產。

| 效益 | 主要功能 | 成果 | |

|---|---|---|---|

| 1 | 失誤率減少 50% | AI 自動辨識操作人員與工位、SOP 防錯驗證 | 減少錯裝、漏裝、人為失誤 |

| 2 | 異常反應時間縮短 70% | 即時製程資料採集、AI 偵測偏差、自動預警 | 異常立刻通知,減少停線與重工 |

| 3 | 打造 0 缺陷生產線 | AI 自動化品檢、瑕疵標註與分類 | 提升品質,降低不良率與客訴風險 |

| 4 | 報表製作時間節省 90% | AI 智慧助理、自動生成報表、電子看板即時呈現 | 管理者即時掌握生產與品質資訊 |

| 5 | 設備稼動與保養效率提升 | AI 預測性維護提醒、設備狀態監控 | 減少設備故障、非計畫停機與維修成本 |

| 6 | 生產透明化與可追溯 | 生產履歷、物料批號追溯、工單動態追蹤 | 建立完整追溯鏈,提升供應鏈管理與合規能力 |

| 7 | 生產狀態即時掌握 | AI 智慧助理:自然語言問答系統,可查詢生產進度、品質、歷史數據 | 不需查表或登入多系統,即可快速獲得生產資訊 |

| 8 | 加快異常追溯分析 | AI 自動整合產品履歷、製程記錄與異常事件 | 快速定位問題根源,加速異常處理與品質改善 |

| 9 | 提升管理決策效率 | AI 自動生成電子看板(5 分鐘)、支援多種視覺化圖表 | 管理層可立即掌握工廠狀況,決策速度大幅提升 |

MES 是企業邁向智慧製造的最佳選擇

近年隨著工業 4.0 蓬勃發展,智慧工廠、智慧農業、智慧醫療等工廠自動化的運用已成為趨勢。研究機構 Research Nester 的最新報告顯示,智慧製造市場在 2025 年已超過 3 千億美元,並預計在 2035 年達到 1 兆美元。MES 將會是智慧工廠建置與邁向工業 4.0 的決勝關鍵與主軸。

智慧製造常見問題

Q1:智慧製造與傳統製造最主要的差異是什麼?

智慧製造透過 MES 與 AI 數據整合,能即時掌握生產狀態、品質與設備資訊,以數據驅動管理決策;而傳統製造仰賴人工記錄與經驗,資訊不透明且無法追溯。

Q2:工廠自動化是否等同於智慧製造?

不等於。工廠自動化著重在使用機械設備取代人力,但如果沒有與供應鏈、設備、生產資訊整合,就無法達到真正的智慧化。智慧製造的核心是「數據連結、流程優化與即時決策」,而不只是設備自動化。

Q3:導入智慧製造最關鍵的成功因素是什麼?

智慧工廠導入需要高階主管支持、使用者配合,以及 IT 的整合。此外,再搭配經驗豐富的 MES 顧問協助,才能有效推動組織文化轉型並落實智慧製造。

Q4:導入智慧製造應該一次到位嗎?

建議採「分階段導入」。智慧工廠需要明確的階段性目標與績效指標,例如先建立精實管理與數位化流程,再進入智能化應用。通常建議規劃 3~5 年期程,逐步完成數據整合、流程優化與智慧應用。