什麼是 MES?可控管哪些製造流程?

MES(Manufacturing Execution System)中文名稱為「製造執行系統」,也可稱為「工廠營運管制系統」,是用來幫助企業從接獲訂單、進行生產、流程控制一直到產品完成,主動收集及監控製造過程中所產生的生產資料,以確保產品生產品質的應用軟體。

透過關連式資料庫、圖形化使用介面、開放式架構等資訊相關技術,MES 能將企業生產所需的核心業務如訂單、供應商、物管、生產、設備保養、品管等流程整合在一起,將工廠生產線上即時的生產資訊以 web 或其他通知方式準確地傳送給使用者監看,當生產過程發生緊急事件時,還能提供現場緊急狀態的資訊,並以最快速度通知使用者。企業引進 MES 目的在於致力降低沒有附加價值的活動對工廠營運的影響,進而改善企業製程,提高生產效益。

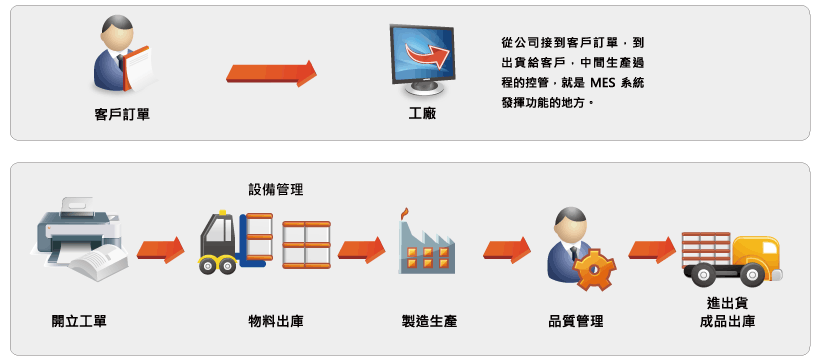

MES 是從工單、生產、設備管理、保養、品質管制到出入庫、進出貨等整合製造流程的系統,可說是製造形態工廠的核心。從公司接到客戶訂單到出貨給客戶,中間生產過程的控管,就是 MES 發揮功能的地方。

MES 的 11 大核心功能

MESA 國際協會(Manufacturing Enterprise Solutions Association International)於 1997 年首次發表了 MESA-11 模型。此模型的主要提供製造執行系統(MES)的標準化框架和功能架構,並說明了製造執行系統如何在企業運營的不同層面(如生產調度、品質管理、數據採集和績效分析)中發揮作用,幫助企業提升生產運營的效率。

MESA-11 分別為:

| 1.資源分配與狀態 | 實時追蹤與分析資源(機器、材料、人力),動態優化分配。 |

|---|---|

| 2.營運排程 | 基於優先順序與資源產能,規劃活動與時間,提升效率。 |

| 3.生產分配與調度 | 即時調整生產資料流程,確保快速響應需求變化。 |

| 4.文件管理 | 集中管理生產相關文件,確保存取與版本一致性。 |

| 5.數據收集與取得 | 追蹤流程與作業數據,支持決策並提升生產透明度。 |

| 6.人力管理 | 規劃工廠人力資源,優化排程與資格審核。 |

| 7.品質管理 | 監控異常,強化品質控制流程與文檔記錄。 |

| 8.生產程序管理 | 全程追蹤從訂單到成品的流程,建立可追溯性。 |

| 9.設備維護管理 | 預測設備問題,調整維護計劃以減少停機。 |

| 10.產品追蹤與歷史記錄 | 記錄產品履歷,滿足法規與質量需求。 |

| 11.績效分析 | 對比結果與目標,分析改善生產效率的機會。 |

發展至今 MES 核心管理模組是智慧製造應用的根基,能協助工廠製造資料流程自動化、減少手動輸入的需求、落實標準化流程管理、生產履歷追溯、品質管理、物料管理與追溯、即時在製品管理、機台預修保養、電子看板、警示管理等,且可整合 ERP 工單,提升製造準確度並加速管理決策流程。

導入 MES 的 6 大效益

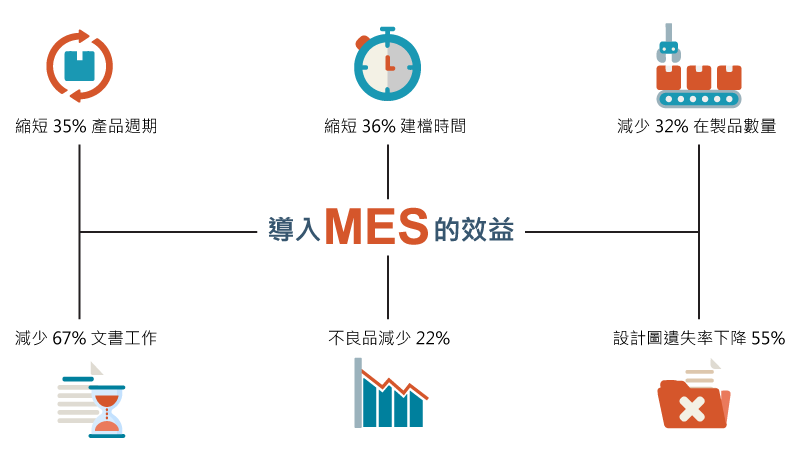

根據 MESA international 調查的數據顯示,企業導入 MES 後可以帶來如下的具體效益:

| 產品週期 | 縮短 35% |

|---|---|

| 建檔時間 | 縮短 36% |

| 在製品數量 | 減少 32% |

| 文書工作 | 減少 67% (班次間) |

| 產品品質 | 不良品減少 22% |

| 文件/設計圖 | 遺失率下降 55% |

MES 系統整合架構

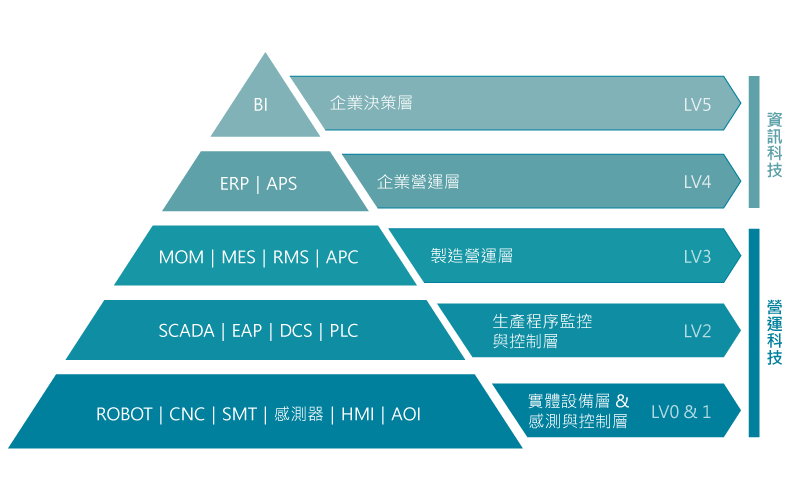

透過國際自動化協會 ISA-95 與 IEC/ISO 62264 定義的企業與控制系統整合架構,可說明 MES 系統與其他異質系統的整合應用,幫助工廠邁向智慧製造。

第 5 層:企業決策層

透過 BI 或 DSS 支援系統,整合企業各層級資料,提供高階管理者決策參考。

第 4 層:企業營運層

以 ERP 及 APS 系統掌握營運狀況,取得訂單、銷售等關鍵資訊,並將工單、排程資訊與 MES 系統整合。

第 3 層:製造營運層

多以 MES 系統為主,承接 ERP 開立的工單,並蒐集工廠設備所串出的生產資訊,控管整個生產過程。

第 2 層:生產程序監控與控制層

除常見的 SCADA 監控整廠環境外,也有 EAP、BC 擔當設備與 MES 系統的橋樑,負責通訊功能及部分流程控制。

第 0~1 層:實體設備層與感測控制層

主要為硬體本身,如:馬達、CNC 控制器、量測設備、感測器、訊號擷取卡、HMI 人機介面…等。

MES 能解決工廠營運哪些問題

如何評估工廠管理的 MES 系統需求

工廠生產所需的資源,例如:生產機台、工作站(工序)、生產流程、產品等資訊都可結合權限管理建構在 MES 系統上,以達到「提高生產力、降低成本」的目標。如果您有以下製造現場問題,那麼導入 MES 正是您的迫切需求。

-

客戶訂單到底有多少?交期能否趕上?是否能再接單?

-

在製品資訊是否即時?能否搞清楚產線上存貨有多少?

-

產線物料需求是否充足?半成品能否銜接客戶訂單交期?

-

品質檢驗在記錄之後,客戶稽核、驗廠時能否追溯?

-

產線異常能否即時發現?品質、良率能否達標?

-

廠內設備能否自動拋出資訊,即時得知產量與稼動率?

-

工廠師傅經驗能否紀錄與傳承,讓擴廠與產業經驗延續順利?

-

工廠管理能否銜接 ERP,讓生產調度容易、準確分析所需成本?